Техническое задание

Исходные данные:

Т = 18 Н*м

w = 56 рад/с

d = 0.55 м

схема 1

1. Электродвигатель

2. Упругая муфта

3. Редуктор с прямозубой конической передачей

4. Открытая коническая передача

5. Картофеле-очистительная машина

Задание: Рассчитать одноступенчатый редуктор с прямозубой конической передачей. Начертить сборочный чертёж редуктора, рабочие чертежи зубчатого колеса и ведомого вала.

Назначение и сравнительная характеристика привода

Данный привод используется в картофелеочистительной машине. Привод включает в себя электрический двигатель, открытую цилиндрическую косозубую передачу, одноступенчатый конический редуктор, который требуется рассчитать и спроектировать в данном курсовом проекте.

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепную или ремённую. Назначение редуктора понижение угловой скорости и повышение вращательного момента ведомого вала по сравнению с валом ведущим. Редуктор состоит из корпуса, в котором помещают элементы передачи - зубчатые колёса, валы подшипники и т.д.

Зубчатые передачи

Наиболее часто используют цилиндрические и конические передачи с прямыми и косыми зубьями. Кроме этих передач используют винтовые, и передачи с шевронными и криволинейными зубьями.

Преимущества зубчатых передач

1. Постоянство передаточного числа (для прямозубой цилиндрической U=2¸4, косозубой цилиндрической U=4¸6, для конической U=2¸3)

2. Высокая нагрузочная способность

3. Высокий КПД (0.96¸0.99)

4. Малые габариты

5. Большая долговечность, прочность, надёжность, простота в обслуживании

6. Сравнительно малые нагрузки на валы и опоры

Недостатки зубчатых передач

1. Невозможность без ступенчатого изменения скорости.

2. Высокие требования к точности изготовления и монтажа.

3. Шум при больших скоростях.

4. Плохие амортизационные свойства, что отрицательно сказывается на компенсацию динамических нагрузок.

5. Громоздкость при больших межосевых расстояниях.

6. Потребность в специальном оборудовании и инструменте для нарезания зубьев.

7. Зубчатые передачи не предохраняют от опасных нагрузок

Конические передачи по сравнению с цилиндрическими наиболее сложны в изготовлении и монтаже т.к. для них требуется большая точность.

1. Выбор электродвигателя и кинематический расчёт.

1.1 Определяем требуемую мощность двигателя

N=N*w (Вт) Т=Твых=Т3

N=56*18=1008 Bт

1.2 Определяем КПД

h=hр*hоп*пк р-редуктора

h=0,97*0,96*0,9  =0,679 оп-открытой передачи

=0,679 оп-открытой передачи

пк-подшипников качения

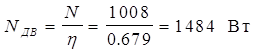

1.3 Определяем мощность двигателя

1.4 Выбираем эл. Двигатель из условия

Nн ³ Nдв Nн=1.5 кВт 4А80А2У3 Nн=1.5 кВт nс=3000

Номинальной мощности 1.5 кВт соответствует четыре вида двигателей (таблица 1)

таблица 1

| N° | Типоразмер | nc, об/мин |

| 1 | 4А80А2У3 | 3000 |

| 2 | 4А80В493 | 1500 |

| 3 | 4A90L693 | 1000 |

| 4 | 4A100L893 | 750 |

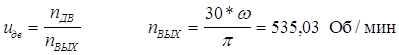

1.5 Определяем передаточное отношение двигателя

, где nдв - синхронная частота вращения, Об/мин;

, где nдв - синхронная частота вращения, Об/мин;

nвых - частота вращения выходного вала механизма (вал С, см схему 1), Об/мин

$IMAGE6$ $IMAGE7$

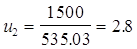

1.6 Задаёмся передаточным отношением открытой передачи

u = 2¸3

1.7 Определяем передаточное отношение редуктора

Передаточное отношение редуктора должно входить в промежуток для конической прямозубой передачи U=2¸3

$IMAGE8$, где U - передаточное отношение двигателя

Uоп - передаточное отношение открытой

передачи

Uр - передаточное отношение редуктора

$IMAGE9$ $IMAGE10$

Остановим свой выбор двигателе N°1, и примем следующие передаточные отношения:

uдв = 5,6 uр = 2,8 uоп = 2

Эскиз двигателя в приложении 1.

1.8 Определяем крутящие моменты действующие на валах передаточных меанизмов. $IMAGE11$

$IMAGE12$

1.9 Определяем угловую скорость на валах передаточного механизма

$IMAGE13$

Проверка: Nдв=Тдв*wдв

Nдв=4,73*313,6=1483 Вт

Двигатель 4А80А2У3

1.10 Выполняем обратный пересчёт Т3, w3 с учётом выбранного двигателя

$IMAGE14$

$IMAGE15$

$IMAGE16$

$IMAGE17$

$IMAGE18$

Проверка Nдв=Тдв*wдв

Nдв=4.19*56=1500 Вт

В дальнейшем будем вести расчёты с учётом полученных значений

1.11 Определение частоты вращения валов передаточного механизма

n1 = nc = 3000 об/мин

$IMAGE19$

Данные расчётов сведём в таблицу:

таблица 2

| | Тi, Н*м | wi, рад/с | ni, об/мин |

| Вал А | 4.78 | 314 | 3000 |

| Вал В | 9.08 | 157 | 1071 |

| Вал С | 24 | 56 | 535 |

2. Геометрический прочностной расчёт закрытой передачи.

2.1 Выбираем материал

Для шестерни и колеса выбираем сталь углеродистую качественную 45; Ст 45, для которой допускаемое напряжение при изгибе для нереверсивных нагрузок [s0]=122 МПа, допускаемое контактное напряжение [s]=550 МПа

-

рис1. Передача коническими зубчатыми колёсами

2.2 Определяем внешний делительный диаметр (см. Рис.1)

коэффициент КНb=1,2

коэффициент ширины венца по отношению к внешнему конусному

расстоянию YВRE=0,285

$IMAGE20$ [1],

где Тр - момент на выходном валу редуктора (табл. 2);

de2 - внешний делительный диаметр, мм;

[s]к - допускаемое контактное напряжение, МПа;

up - передаточное отношение редуктора;

Принимаем по ГОСТ 12289-76 ближайшее стандартное значение

de2=100мм

2.3 Принимаем число зубьев на шестерне

Z1=22

2.4 Определяем число зубьев на колесе

Z2=uр*Z1=2,8*22=62 [1]

Определяем геометрические параметры зубчатой передачи

2.5 Внешний окружной модуль

$IMAGE21$ [1]

2.6 Угол делительного конуса для (см. Рис.1):

шестерни $IMAGE22$

колеса $IMAGE23$

2.7 Определяем внешний диаметр шестерни и колеса (см. Рис.1)

$IMAGE24$

2.8 Определяем внешнее конусное расстояние (см. Рис.1)

$IMAGE25$ [1]

2.9 Определяем среднее конусное расстояние (см. Рис.1)

$IMAGE26$, где b - длина зуба

2.10 Определяем средний окружной модуль

$IMAGE27$

2.11 Определяем средний делительный диаметр шестерни и колеса (см. Рис.1)

d=m*Z [1] d1=1.3*22=28.6 мм

d2=1.3*62=80.6 мм

2.12 Определяем усилие действующее в зацеплении

окружное колеса

$IMAGE28$

шестерни

$IMAGE29$, где Т - крутящий

момент на выходном валу; d - средний делительный диаметр

радиальное $IMAGE30$ $IMAGE31$, где Р - окружное усилие, d - угол делительного конуса, a = 20°

Проверка

коэффициент ширины шестерни по среднему диаметру

$IMAGE32$ [1]

средняя окружная скорость колеса

$IMAGE33$ [1]

степень точности n=7

Для проверки контактных напряжений определяем коэффициенты нагрузок

$IMAGE34$ [1], где КНb - коэффициент учитывающий распределение нагрузки по длине зуба;

КНa - коэффициент учитывающий распределение нагрузки между прямыми зубьями;

КНV - коэффициент учитывающий динамическую нагрузку в зацеплении для прямозубых колёс

$IMAGE35$ [1]

Проверку контактных напряжений выполним по формуле:

$IMAGE36$

Проверка зубьев на выносливость по напряжениям изгиба

$IMAGE37$ [1] , где

коэффициент нагрузок

$IMAGE38$, где КFb - коэффициент концентрации нагрузки;

КFV - коэффициент динамичности

Y - коэффициент формы зубьев выбираем в зависимости от эквивалентных чисел зубьев:

для шестерни

$IMAGE39$

для колеса

$IMAGE40$

При этих значениях ZV выбираем YF1 = 3.976, YF2 = 3.6

Для шестерни отношение

$IMAGE41$

для колеса

$IMAGE42$

Дальнейший расчёт ведём для зубьев шестерни, т.к. полученное отношение для него меньше.

Проверяем зуб колеса

$IMAGE43$

3. Разработка эскизной компоновки.

3.1 Предварительный расчёт валов редуктора.

Расчёт выполняем на кручение по пониженным допускаемым напряжениям

Крутящие моменты в поперечных сечениях валов:

ведущего Тк1=Т1=9000 Нм

ведомого Тк2=Т2=24000 Нм

Диаметр выходного конца вала dв1 (см. рис. 3) определяем при допускаемом напряжении [tк]=25 МПа

$IMAGE44$ [1]

диаметр под подшипниками примем dп1=17 мм; диаметр под шестерней dк1=20 мм.

Диаметр выходного конца вала dв2 (см. рис. 4) при допускаемом напряжении [tк]=25 МПа

$IMAGE45$

диаметр под подшипниками примем dп2=20 мм; диаметр под зубчатым колесом dк2=25 мм.

3.2 Конструктивные размеры шестерни и колеса