Содержание

1. Задание на проектирование

2. Теоретическая часть

3. Схема ректификационной колонны

4. Расчет ректификационной колонны

4.1 Материальный баланс. Уравнения рабочих линий

4.2 Определение скорости пара и диаметра колонны

4.3 Гидравлический расчет тарелок

4.4 Определение числа тарелок и высоты колонны

4.5 Тепловой расчет установки

Вывод

Список использованных источников

1. Задание на проектирование

Рассчитать и спроектировать колонну ректификации (тарельчатую) для разделения смеси уксусной кислоты – вода поступающей в количестве 10 тонн в час. Состав исходной смеси 10% (масс.) уксусной кислоты и 90% (масс.) воды. Требуемое содержание уксусной кислоты в дистилляте 0,5% (масс.), а в кубовом остатке 70% (масс.). Ректификация производится под атмосферном давлении. Греющий пар имеет давление Ризб=3 атм.

Техническая характеристика

1. Аппарат предназначен для разделения смеси уксусная кислота – вода концентрацией 10% (масс).

2. Греющий пар имеет давление Р=3атм.

3. Температура среды в кубе до 105°С.

4. Среда в аппарате не токсичная.

5. Тип тарелок - ситчатые.

6. Число тарелок - 33.

Технические требования

1. При изготовлении, испытания и поставки аппарата должны выполняться требования:

А) ГОСТ 12.2.003-74 "Оборудование производственное. Общие требования безопасности"

Б) ГОСТ 26-291-79 "Сосуды и аппараты стальные сварные. Технические требования"

2. Материал тарелок или частей колонны, соприкасающимися с разделяемыми жидкостями или их парами, из стали Х18НЮТ ГОСТ 5949-75, остальные элементы колонны из стали ВСт Зсп. ГОСТ 380-71.

3. Аппарат испытать на прочность и плотность гидравлически:

А) в горизонтальном положении - давлением 0,2 Мпа;

Б) в вертикальном положении - наливом.

4. Сварные соединения должны соответствовать требованиям ОН 26-01-71-68 "Сварка в химическом машиностроении." Сварку В Ст Зсп. Произвести электродом марки АНО-5-4,5-2 по ГОСТ 9467-75.

5. Сварные швы в объеме 100% контролировать рентгенопросвечиванием.

6. Прокладки из паронита ПОН-1 ГОСТ 481-71.

7. Неуказанный вылет штуцеров 150мм.

8. Размеры для справок.

2. Теоретическая часть

Ректификация представляет собой процесс многократного частичного испарения жидкости конденсации паров. Процесс осуществляется путем контакта потоков пара и жидкости, имеющих различную температуру, и проводятся обычно в колонных аппаратах. При каждом контакте и жидкости испаряется преимущественно низкокипящий компонент, которым обогащаются пары из паров конденсируется преимущественно высококипящий компонент, переходящий в жидкости. Такой двусторонний обмен компонентами, повторяемый многократно, позволяет получить, в конечном счете, пары, представляющие собой почти чистый низкокипящий компонент. Эти пары после конденсации в отдельном аппарате дают дистиллят (ректификат) и флегму – жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися нарами. Пар получают путем частичного испарения снизу колонны остатка, являющегося почти чистым высококипящим компонентом.

Ректификация известна с начала XIX века как один из важнейших технологически процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию все шире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение (в производства органического синтеза, изотопов, полимеров, полупроводников и различных других веществ высокой чистоты).

Процесс ректификации осуществляется путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга.

При взаимодействии фаз между ними происходит массо- и теплообмен обусловлены стремлением системы к состоянию равновесия. В результате каждого контакта компонент перераспределяются между фазами: пар несколько обогащается низкокипящим компонентом, жидкость - высококипящим. Многократное контактирование приводит к практически полном разделению исходной смеси.

Устройство ректификационных аппаратов.

Рис. 1 Ректификационная колонна непрерывного действия.

1 – колонна; 2 – кипятильник; 3 – дефлегматор

Таким образом, отсутствие равновесия (и соответственно наличие разности температур фаз при движении фаз с определенной относительной скоростью и многократном их контактированиии являются необходимыми условиями проведения ректификации.

Процессы ректификации осуществляются периодически или непрерывно при различны давлениях: при атмосферном давлении, под вакуумом (для разделения смесей высококипящих веществ), а также под давлением больше атмосферного (для разделения смесей, являющихся газообразными при нормальных температурах).

Для проведения процессов ректификации применяют аппараты разнообразных конструкций основные типы которых не отличаются от соответствующих типов абсорберов.

В ректификационных установках используют главным образом аппараты двух типов:

насадочные и тарельчатые ректификационные колонны. Кроме того, для ректификации.

вакуумом применяют пленочные и роторные колонны различных конструкций

Насадочные, барботажные, а также некоторые пленочные колонны по конструкции внутренних устройств (тарелок, насадочных тел и т. д.) аналогичны абсорбционным колоннам. Однако в отличие от абсорберов ректификационные колонны снабжен теплообменными устройствами - кипятильником (кубом) и дефлегматором (рис. 1). Кроме того, для уменьшения потерь тепла в окружающую среду ректификационные аппараты покрывают тепловой изоляцией.

Рис- 2. Варианты установки дефлегматоров

а - на колонне: б - ниже верха колонны;

1 -дефлегматоры; 2 - колонны: 3 - насос.

Кипятильник или куб, предназначен для превращения в пар части жидкости, стекающей из колонны, и подвода пара в ее нижнюю часть (под насадки или нижнюю тарелку). Кипятильники имеют поверхность нагрева в виде змеевика или представляют собой кожухотрубчатый теплообменник, встроенный в нижнюю часть колонны. Более удобны для ремонта и замены выносные кипятильники, которые устанавливают ниже колонны с тем, чтобы обеспечить естественную циркуляцию жидкости.

Дефлегматор, предназначенный для конденсация паров и подачи орошения (флегмы) колонну, представляет собой кожухотрубчатый теплообменник, в межтрубном пространстве которого обычно конденсируются пары, а в трубах движется охлаждающий агент (вода).

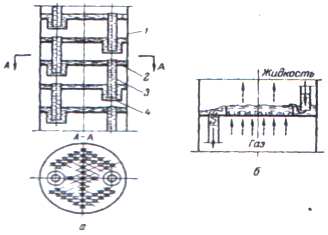

Рис. 3. Сетчатая колонна.

а - схема устройства колонны; б – схема устройства тарелки; 1 - корпус; 2 - тарелка; 3 - переливная труба; 4 - стакан.

В случае частичной конденсации паров дефлегматоре его располагают непосредственно над, колонной, чтобы обеспечить большую компактность установки, либо вне колонны (рис 2). При этом конденсат (флегму) из нижней части дефлегматор подают непосредственно через гидравлический затвор на верх колонны, так как в данном случае отпадав необходимость в делителе флегмы.

В случае полной конденсации паров в дефлегматоре его устанавливают выше колонны, непосредственно на колонне или ниже верха колонны для того, чтобы уменьшить общую высоту установки. В последнем случае флегму из дефлегматора 1 подают в колонну 2 насосом. Такое размещение дефлегматора часто применяют при установке ректификационных колонн вне зданий, что более экономично в условиях умеренного климата.

Барботажные (тарельчатые) колонны. (Рис 3). Эти аппараты в процессах ректификации наиболее широко распространены. Они применимы для больших производительностей, широкого диапазона изменения нагрузок по пару и жидкости могут обеспечить весьма четкое разделение смесей Недостаток барботажных аппаратов – относительное высокое гидравлическое сопротивление - в условия ректификации не имеет существенного значения. При ректификации повышение гидравлического сопротивления приводит лишь к некотором увеличению давления и соответственно повышению температуры кипения жидкости кипятильнике колонны. Однако тот же недостаток сохраняет свое значение для процессов ректификации под вакуумом.

В таких колоннах используют различные виды тарелок: ситчатые, колпачковые, провальные, клапанные, пластинчатые и др.

Ситчатые тарелки. (Рис. 3). Колонна с ситчатыми тарелками представляет собой вертикальный цилиндрический корпус с горизонтальными тарелками, в которых равномерно по всей поверхности просверлено значительное число отверстий диаметром 1-5 мм. Газ проходи сквозь отверстия тарелки и распределяется в жидкости в виде мелких струек и пузырьков. Ситчатые тарелки отличаются простотой устройства, легкостью монтажа, осмотра и ремонт. Гидравлическое сопротивление этих тарелок невелико. Ситчатые тарелки устойчиво работают довольно широком интервале скоростей газа, причем в определенном нагрузок по газу и жидкость эти тарелки обладают высокой эффективностью. Вместе с тем ситчатые тарелки чувствительны загрязнителям и осадкам, которые забивают отверстия тарелок.

Колпачковые тарелки.

Менее чувствительны к загрязнениям, чем ситчатые, и отличаются более высоким интервалом устойчивой работы колонны с колпачковыми тарелками. Газ на тарелку поступает по патрубкам, разбиваясь затем прорезями колпачка на большое число отдельных струй. Далее газ проходит через слой жидкости, перетекающей по тарелки от одного сливного устройства к другому.

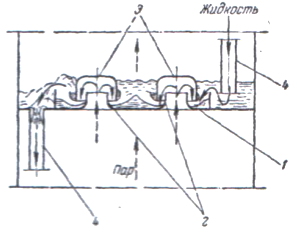

Рис. 4. Схема работы колпачковой тарелки

При движении через слой значительная часть мелких струй распадается и газ распределяется в жидкости в виде пузырьков. Интенсивность образования пены непосредственно на колонне или ниже верха колонны для того, чтобы уменьшить общую высоту установки. В последнем случае флегму из дефлегматора 1 подают в колонну 2 насосом. Такое размещение дефлегматора часто применяют при установке ректификационных колонн вне зданий, что более экономично в условиях умеренного климата.

Барботажные (тарельчатые) колонны. (Рис 3). Эти аппараты в процессах ректификации наиболее широко распространены. Они применимы для больших производительностей, широкого диапазона изменения нагрузок по пару и жидкости и могут обеспечить весьма четкое разделение смесей. Недостаток барботажных аппаратов – относительно – высокое гидравлическое сопротивление - в условия, ректификации не имеет существенного значения. При ректификации повышение гидравлического сопротивления приводит лишь к некоторому, повышению температуры кипения жидкости в кипятильнике колонны. Однако тот же недостаток сохраняет свое значение для процессов ректификации под вакуумом.

В таких колоннах используют различные виды тарелок: ситчатые, колпачковые, провальные, клапанные, пластинчатые и др.

Ситчатые тарелки. (Рис. 3).Колонна с ситчатыми тарелками представляет собой вертикальный цилиндрический корпус с горизонтальными тарелками, в которых равномерно по всей поверхности просверлено значительное число отверстий диаметром 1-5 мм. Газ проходи сквозь отверстия тарелки и распределяется в жидкости в виде мелких струек и пузырьков ситчатые тарелки отличаются простотой устройства, легкостью монтажа, осмотра и ремонта. Гидравлическое сопротивление этих тарелок невелико. Ситчатые тарелки устойчиво работают в довольно широком интервале скоростей газа, причем в определенном нагрузок по газу и жидкости эти тарелки обладают высокой эффективностью. Вместе с тем ситчатые тарелки чувствительны к загрязнителям и осадкам, которые забивают отверстия тарелок.

Колпачковые тарелки. Менее чувствительны к загрязнениям, чем ситчатые, и отличаются более высоким интервалом устойчивой работы колонны с колпачковыми тарелками. Газ на тарелку поступает по патрубкам, разбиваясь затем прорезями колпачка на большое число отдельных струй. Далее газ проходит через слой жидкости, перетекающей по тарелке от одного сливного устройства к другому. При движении через слой значительная часть мелких струй распадается и газ распределяется в жидкости в виде пузырьков. Интенсивность образования пены и брызг на колпачковых тарелках зависит от скорости движения газа и глубины погружения колпачка в жидкость. Колпачковые тарелки изготовляют с радиальным или диаметральным переливами жидкости. Колпачковые тарелки устойчиво работают при значительных изменениях нагрузок по газу и жидкости. К их недостаткам следует отнести сложность устройства и высокую стоимость, низки предельные нагрузки ею газу, относительно высоко гидравлическое сопротивление, трудность очистки.

Клапанные тарелки. (рис. 5). Принцип действия клапанных тарелок состоят в том, что свободно лежащий что свободно лежащий над отверстием в тарелке круглый клапан с изменением расхода газа своим весом автоматически регулирует величину площади зазора между клапаном и плоскостью тарелки для прохода газа и тем самым поддерживает постоянной скорость газа при его истечении в барботажный слой.

Рас. 5. Клапанные тарелки.

а, б - с круглыми колпачками; в, с пластинчатым клапаном; г - балластная; 1 - клапан; 2 - кронштейн- ограничитель; 3 - балласт.

При этом с увеличением скорости газа в колонне гидравлическое сопротивление клапанной тарелки увеличивается незначительно. Высота подъема клапана ограничивается высотой кронштейна ограничителя и обычно не превышает 8 мм.

Достоинства клапанных тарелок: сравнительно высокая пропускная способность по газу и гидродинамическая устойчивость, постоянная высокая эффективность в широком интервале нагрузок по газу.

Насадочные колонны. В этих колоннах используются насадки различных