Оборудование для переработки молока

Содержание

1. Центробежные насосы для молока

2. Мембранные молочные насосы

3. Оборудование для транспортировки молока и молочных продуктов. Требования, предъявляемые к молоку при его транспортировке

4. Оборудование для резервирования молока. Резервуар ВПД-300

5. Оборудование для сепарирования молока (классификация молочных сепараторов, основные факторы, влияющие на процесс сепарирования)

6. Оборудование для гомогенизации молока

7. Тепловая обработка молока

8. Оборудование для пастеризации

1. Центробежные насосы для молока

Центробежные молочные насосы применяют для маловязких однородных продуктов (молоко, обезжиренное молоко и сыворотка).

Выпускают центробежные лопастные (одноступенчатые с одной лопастью и многолопастные), дисковые и самовсасывающие насосы. КПД одноступенчатых насосов 0,4-0,5, двухступенчатых 0,7-0,8. Производительность центробежных насосов для молока до 50 м3/ч. Они конструктивно просты, компактны, доступны для мойки, легко разбираются и собираются. Привод осуществляется непосредственно от вала электродвигателя. Частота вращения рабочего органа 15-30 1/с.

Принцип действия лопастных и дисковых центробежных насосов одинаков. При быстром вращении лопаток или дисков развивается центробежная сила, под влиянием которой жидкость отбрасывается к периферии камеры насосов, а из нее поступает в нагнетательный молокопровод. Освободившееся от жидкости центральное пространство этой камеры заполняется жидкостью, поступающей по всасывающему трубопроводу под действием атмосферного давления на свободную поверхность.

Лопастные насосы

Лопастные молочные насосы изготавливают с прямыми и загнутыми назад лопатками, которые могут быть размещены на валу или на диске, установленном со стороны электродвигателя. Лопастные молочные насосы нагнетают жидкость на сравнительно небольшую высоту 5-10 м. Как правило, они не обладают способностью самовсасывания, поэтому работают под заливом.

Дисковые насосы

Дисковые насосы бывают одно- и двухступенчатыми.

В корпусе дискового одноступенчатого насоса размещен диск с направляющими каналами диаметром 10-15 мм. Конец вала электродвигателя удлинен насадкой, на которую насажен стакан диска. В задней стенке стакана расположены отверстия для молока, проникшего в пространство. Создаваемый дисковыми насосами напор достигает 30 метров и более.

Дисковые двухступенчатые насосы создают напор до 100 м. Они представляют собой две последовательно размещенные камеры, в каждой из них создается определенный перепад давления, вследствие чего напор увеличивается в 1,5 - 1,8 раза.

Самовсасывающие насосы

Данные насосы можно отнести к центробежным. Рабочий орган насоса, выполненный в виде ротора с прямыми или изогнутыми лопатками, установлен эксцентрично к корпусу. Перед первым пуском в камеру насоса заливают жидкость. При небольших перерывах в работе жидкость из насоса можно не удалять.

При вращении рабочего колеса насоса жидкость под действием центробежной силы отбрасывается к стенкам корпуса и образуется жидкостное кольцо. Лопасти рабочего колеса, поочередно погружаясь в жидкостное кольцо, выходят из него. В пространстве между погруженными в жидкость лопастями создается разрежение или сжатие. Сторона, на которой создается разрежение, является всасывающей. На ней расположено всасывающее отверстие, на противоположной - нагнетательное.

В начале работы насос откачивает воздух из патрубка, в результате чего жидкость поступает в камеру.

Самовсасывающий насос производительностью 13 м3/ч при температуре 80 градусов Цельсия может всасывать молоко на высоту 3 метра и подавать жидкость на высоту 9-11 метров.

· Насосы центробежные несамовсасывающие предназначены для перекачки маловязких пищевых жидкостей (молоко, сок, вино и прочие с аналогичными характеристиками по вязкости) температурой до 90 С.

· Применяется на предприятиях пищевой промышленности.

· По конструкции электронасос центробежный, одноступенчатый, консольно-моноблочный, с закрытыми лопастями рабочего колеса.

мембранный насос сепарирование пастеризация молоко

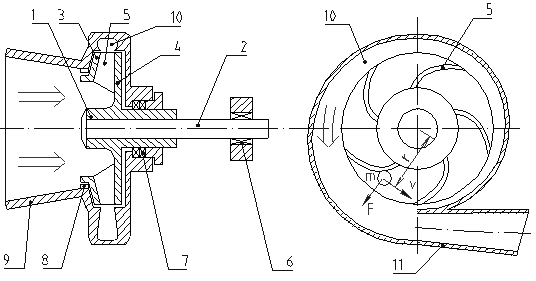

Рисунок 1. Схема центробежного насоса.

1 - колесо, 2 - вал, 3 - передний диск, 4 - задний диск, 5 - лопасти, 6 - подшипники, 7 и 8 - уплотнения, 9 - подвод, 10 - спиральный отвод, 11 - напорный патрубок.

2. Мембранные молочные насосы

Мембранный насос (диафрагменный насос, диафрагмовый насос — объёмный насос), рабочий орган которого — гибкая пластина (диафрагма, мембрана), закреплённая по краям; пластина изгибается под действием рычажного механизма (механический привод) или в результате изменения давления воздуха (пневматический привод) или жидкости (гидравлический привод), выполняя функцию, эквивалентную функции поршня в поршневом насосе. Принцип работы. Сжатый воздух, проникающий за одну из мембран, заставляет её сжиматься и продвигать жидкость в отверстие выхода. В это время вторая мембрана напротив, создаёт вакуум, всасывая жидкость. После прохождения импульса пневматический коаксиальный обменник меняет направление сжатого воздуха за вторую мембрану и процесс повторяется с другой стороны.

Преимущества мембранных насосов:

· Надёжная простая конструкция — отсутствие двигателя и редуктора, нет вращающихся деталей

· В качестве привода — энергия сжатого воздуха, отсутствие искрообразования, абсолютная безопасность при работе с горючими жидкостями

· Компактные размеры и малый вес

· Универсальность применения насосов — перекачка воды, вязких жидкостей, жидкостей с твердыми включениями до 12-15 мм в диаметре

· В насосах нет уплотнений и подшипников — гарантия отсутствия утечек и износа основных деталей

· Простота регулирования производительности от нуля до максимума посредством изменения количества подаваемого воздуха

· Для работы насоса не требуется смазка механизмов и обслуживание

Недостатки мембранных насосов:

· Мембрана при работе значительно изгибается, что приводит к её быстрому разрушению.

· Конструкция мембранного насоса предполагает использование клапанов, которые могут выйти из строя при их загрязнении.

Назначение мембранных насосов. Насосы мембранные предназначены для перекачивания абразивосодержащих (размер твердых включений до 12 мм), вязких до 50000мПас, пастообразных, чувствительных к перемещению агрессивных и других продуктов. Мембранные насосы представляют собой переносные установки мембранного типа, работающие от источника сжатого воздуха.

Рисунок 2. Схема мембранного насоса: 1- рабочая камера, 2 – воздушная камера; а – всасывание, б – нагнетание.

3. Оборудование для транспортировки молока и молочных продуктов. Требования, предъявляемые к молоку при его транспортировке

Транспортируют молоко с молочных предприятий в авторефрижераторах или машинах с изотермическим или закрытым кузовом в соответствии с действующими правилами по перевозке скоропортящихся продуктов. Допускается перевозка молока в открытых автомашинах при условии обязательного укрытия корзин и фляг брезентом или заменяющим его материалом.

Авторефрижератор (авторефрижераторы) – это специальное транспортное средство, предназначенное для перевозки продуктов в требуемом температурном режиме.

Для перевозки охлажденной и замороженной продукции используются автомобили с изотермическим кузовом и холодильной установкой. Температурные режимы, которые поддерживают авторефрижераторы: от +180С до -200С.

Авторефрижератор – это хороший изотермический фургон и правильно подобранная холодильная установка.

Как правило, рефрижератор состоит из железного каркаса и сэндвич-панелей. При том, что внешняя облицовка контейнера выполняется из дюралевого листа. Контейнерные двери выполняются из сэндвич-панелей с встроенными запорными механизмами. Стены и потолки рефрижератора делаются из профилированных панелей из алюминия, а настил представляет собой герметичную ванну со стоками и крепким Т-образным дюралевым профилем. Поток прохладного воздуха подается снизу из холодильного агрегата в сторону дверей и, поднявшись кверху, возвращается, тем самым холодный воздух циркулирует внутри рефрижератора.

Транспортировка молока допускается при температуре 4+/-2 С°. Максимальный срок от момента производства молока до сдачи на перерабатывающее предприятие молока до 24 часов. Температура молока при сдаче на предприятие не выше 10 С° до начала переработки. Охлаждение молока в хозяйстве обязательно. Перевозка сырого молока и сырых сливок допускается только при наличии ветеринарных сопроводительных документов ( Приказ Минсельхоза РФ от 16.11.2006 года 422).

4. Оборудование для резервирования молока. Резервуар ВПД-300

ЕМКОСТИ ДЛЯ ХРАНЕНИЯ И РЕЗЕРВИРОВАНИЯ МОЛОКА

Назначение

-приемка и хранение охлажденного молока до 60С

- перемешивание: циркуляционно-струйное или мешалка рамного либо лопастного типа. -применяемый материал сталь марки 12Х18Н10Т ГОСТ 5632-72

При температуре (4±2)°С допускается хранить молоко не более 20 часов, потому что при длительном хранении снижается содержание витаминов, возникают структурные изменения белка: гидрофобные связи слабеют и ассоциаты казеинатов распадаются на более мелкие. Фосфор, кальций и b-казеин, нативные протеазы переходят из мицелл казеина в плазму молока, в результате чего под действием ферментов b-казеин распадается на g-казеин и компоненты протеозо-пептонной фракции. Возникает частичное затвердение глицеридов жира, в том числе тех, которые входят в оболочку жировых шариков. Последние становятся более хрупкими и легче разрушаются при механической обработке [5]. Большая часть молока (около 70%) для производства мягкого сыра резервируется, а 30% направляется на созревание.

Созревание молока перед пастеризацией является неотъемлемой операцией при производстве высококачественных сыров. Свежее парное молоко не пригодно для производства сыра, так как является плохой средой для развития молочнокислых бактерий и плохо свертывается молокосвертывающими ферментами. Сгусток из такого молока получается слабый, молочнокислый процесс протекает замедленно, вследствие чего может развиваться посторонняя микрофлора (газообразующие бактерии типа кишечной палочки и др.).

В процессе созревания физико-химические свойства молока несколько изменяются: увеличивается содержание полипептидов, под действием свободных ионов кальция укрупняются размеры молекул казеина, снижается окислительно-восстановительный потенциал, часть кальциевых солей переходит в растворимое состояние, кислотность молока повышается на 1-2°Т. Образующаяся молочная кислота содействует переходу фосфорнокислых солей, находящихся в свежем молоке в коллоидном состоянии, в растворимое состояние — все это ускоряет его свертывание под воздействием молокосвертывающего фермента, создает благоприятные условия для развития микрофлоры закваски и повышает качество сыра.

Возможно созревание сырого молока под воздействием собственных молочнокислых микроорганизмов или созревание термизированного молока под воздействием микрофлоры, внесенной после термизации закваски. При низком микробиологическом качестве исходного сырья, которое сегодня характерно для заготовляемого в Украине молока, целесообразно перед созреванием подвергать молоко термизации при t = (63±2)°С с выдержкой 20 с, после чего в охлажденное до температуры созревания (10-12°С) молоко вносить заквасочный бакконцентрат молочнокислых бактерий в количестве 10 u.e. на 1000 кг молока. Для созревания молока его после перемешивания с заквасочным препаратом выдерживают при температуре 10-12°С в течение 8-12 ч.

ВДП – 300 – ванна длительной пастеризации.

Предназначена для пастеризации молока, приготовления кефира и других молочных продуктов на предприятиях молочной промышленности.

Описание конструкции и принцип действия.

Резервуар длительной пастеризации молока состоит из внутреннего корпуса, выполненного из нержавеющей стали, заключенного в двухстенный наружный корпус. Под внутренним корпусом размещено паровое устройство, выводной патрубок которого находится на стенке наружного корпуса и имеет резьбу труб. К выводному патрубку парового устройства присоединяется коллектор и имеет резьбу труб, к нему присоединяется вентиль.

Перемещение продукта осуществляется мешалкой, вращающейся от привода. Привод состоит из электродвигателя и фрикционной передачи, закрепленных на общей плите. Слив готового продукта производится через запорный кран диаметром 50 мм.

5. Оборудование для сепарирования молока (классификация молочных сепараторов, основные факторы, влияющие на процесс сепарирования)

Классификация и основные части сепараторов. По технологическому назначению это оборудование подразделяют на две основные группы: сепараторы-молокоочистители и сепараторы-сливкоотделители.

В сепараторах-молокоочистителях происходит центробежная очистка молока от механических и естественных примесей. К этой группе относят также отделители белка от сыворотки, сепараторы для обезвоживания творожного сгустка и сепараторы-бактериоотделители.

В сепараторах-сливкоотделителях молоко разделяется на сливки и обезжиренное молоко, происходят нормализация молока по жиру (при применении дополнительного устройства), обезжиривание сыворотки и получение высокожирных сливок.

По конструктивным особенностям сепараторы подразделяют на открытые, полузакрытые, закрытые. В открытых сепараторах ввод молока и вывод его фракций не герметизированы, т. е. сливки и обезжиренное молоко контактируют с воздухом окружающей с